-

ピット商品の販促企画やツール制作を手掛けるベテラン。元々メカニック志望で、専門学校に通い整備士資格を取得。「色々なクルマに触れたくてジェームスに。最初は店舗でピットスタッフを務めていました」。

-

1級整備士の資格を活かし、ピットスタッフを経験した後、ピット企画部へ。ピット運営を“平準化”する仕組みづくりに取り組む。「私も整備の専門学校出身ですが、タクティーを選んだのは販売職や企画職にも挑戦したかったからです」

-

2013年入社。ピット作業を“標準化”するためのマニュアル開発を担当。「“クルマに詳しくない女性の視点を求めている”“若手でも大きなプロジェクトを担当できる”と会社説明会で聞いたことが入社の決め手でした」

カー用品店と聞けば、誰もが店内に所狭しとグッズが並ぶ風景を想像するはずだ。しかしそこでは、物として陳列されていない商品も売られている。

「“カーメンテナンス”という商品です。隣接するピット(整備施設)では、整備士資格をもつスタッフがオイル交換などを毎日行っています。つまり、スタッフの持つ“技術”が商品となるわけです」

粟野はピットを知り尽くすベテランだ。長年ピットスタッフとして働き、ピット長を経験。その後本社へ異動しオイルやフィルターといったメンテナンス商品の担当も務めた。そして2014年の1月にプロジェクトに参画した。

「ピット企画部が新設されるタイミングで作られた。カーメンテナンスでファンを獲得するために結成されたプロジェクトチームです」

カー用品だけで売上拡大を図るには限界がある。それは社内で以前から議論されてきた課題だった。

「私たちに与えられたミッションは、ピットを中心に提供するカーメンテナンスの品質を、ジェームス全店舗で引き上げることでした」

経験を買われた粟野が任されたのは、“販売促進策”の立案だった。メンテナンス商品には、クルマに詳しくなければ、それが何なのかさえ分からないものが多い。

「“オイルって交換しないといけないの?”と尋ねてくるお客様もたくさんいます。そこで例えば、“オイルは人間でいうと血液のようなもので・・・”と解説したツールを用意するなど、全てはお客様の目線で考えるという基本に立ち返り、分かりやすい売場づくりに相当こだわりました。

カーメンテナンス訴求コーナー

カーメンテナンスを“いかに販売するか”に粟野が取り組む一方で、“どう提供するか”のテーマに抜擢されたのが石黒だった。

「これまでメンテナンスは、受付順に行ってきました。混雑する週末はお客様を待たせることも日常茶飯事で、しびれを切らしてキャンセルされ、他店に行ってしまうケースも少なくありませんでした。そこで取り組んだのが、ピット運営を“平準化”する改革です」

“平準化”とは、集中している負荷を分散し、ならすことで様々なメリットを生もうとする取り組みだ。

予約ができれば、週末の長蛇の列は解消される。また、空いている平日にご来店頂ける環境作りができれば結果的に、入庫する台数は増えるはず。石黒はそう読んだ。

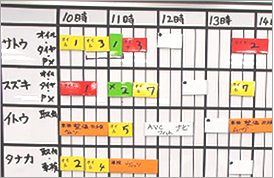

「予約の仕組みだけでなく、作業の工程管理が必須だと考えました。誰が・いつ・どんな作業を担当するのか。空いている時間はどこか。受付をするスタッフも含めて誰もが把握できるように、管理ボードを設けて“見える化”しました」

この仕組みの狙いは、お客様の満足度アップだけではない。ピットスタッフのモチベーションアップも実現できる。

「あらかじめ予定を把握できれば、計画をたてて作業を進められますし、しっかりと休息もとりながら集中力を保てます。サービス品質を上げるためには重要だと思いました」

現場の経験者ならではの視点だった。とは言え、ピット作業が店舗毎にバラついていては、石黒の改革は日の目を見ない。そこで白羽の矢が立ったのが、入社2年目の渡邊だった。決してクルマに詳しくはない、ユーザー代表として。

工程管理ボード(試作)

「私が命じられたのは、ピット作業の“標準化”です。それまでは方法も手順も、店舗やピットスタッフに委ねられていました。つまり、作業品質にバラツキが発生する訳です。そこで、誰が作業しても同じ品質となるマニュアルを開発することに。ただ、当時の私はオイル交換と聞いてもピンとこない素人。指示を受けたときは“私が開発を?”と思わず上司に聞き返しました」

渡邊はマニュアルをつくるために関連資料を研究し、時には現場に足を運びながら試行錯誤を繰り返す。

「オイル交換やタイヤ交換といった作業ごとに効率的な方法や手順を吟味して、時間配分も秒単位で定めていきました。他にも、お客様のお車の扱い方やマナー、心構えに至るまで徹底的に詳しく。試作版が完成したときは嬉しくて言葉になりませんでした」

開発期間6ヵ月。ついに全店舗へ披露する日がやってくる。満を持して臨んだが、ピットスタッフの反応に愕然とした。

「“ヤレというならヤリますけど”。そんなネガティブな声がほとんどでした。“マニュアルどおりの作業”を押し付けられると受け取られてしまったからです」

マニュアル化したのは、あくまでも作業を効率化する“枠組み”でしかない。誤解をどうすれば払拭できるか、渡邊は頭を抱えた。そして・・・・・・

「騙されたと思って試してみてください。皆さんの負担も減るはずです。そうお願いし続けました」

-

標準作業マニュアル

-

オイル量の検証

-

作業ツールの検証

その後も粟野は、練り上げた“販売促進策”のトライアルを行いながら、試行錯誤を繰り返した。

「試したことが数字となって確実に表れる。それを楽しんでいます。15年働いてもピットの仕事は飽きません」

石黒は、ピットスタッフと議論を重ねながら、理想的な“平準化”のカタチを見出した。

「今年度中に20店舗で導入し、その後は全国に展開していく計画です。もちろん一人では実現できません。みんなで新しいコトを築き上げていく喜びを実感できる仕事です」

また渡邊は、各地区でマニュアルの勉強会を開きながら、“標準化”の浸透に取り組んだ。

「“タイヤの交換作業が5分も短縮できた”“クレームが半分に激減した”といった嬉しい声が届くようになりました。他にもチャレンジしたいことがあるので、どんどん手掛けていくつもりです」

“品質と信頼”で選ばれるカー用品店として、現場のピットスタッフと、本部のメンバーが一丸となった挑戦は続く。

-

社内での標準作業勉強会

-

オイル標準作業勉強会

-

タイヤ標準作業勉強会